Inspiriert von der japanischen Kumiko-Holzverarbeitung hat der PC-Konstrukteur Nick Falzone dieses exquisite Holz hergestellt Gaming-PC mit einem maßgeschneiderten Hardline-Wasserkühlsystem und großartiger Handwerkskunst. Es heißt Ikigai.

Dank unseres rasanten Wachstums PC-Building-Facebook-Seite, wir haben viele maßgeschneiderte Gaming-PCs gesehen, von Mods, die auf vorhandenen Gehäusedesigns basieren, bis hin zu PC-Neubauten. Sie können Ihr Recht sogar zur Prüfung einreichen Hier. Hier unterhalten wir uns mit Nick darüber, wie sein Gaming-PC gebaut wurde

PCGamesN: Was hat Sie dazu inspiriert, Ikigai zu bauen – was waren Ihre Designeinflüsse und welchen Look wollten Sie erreichen?

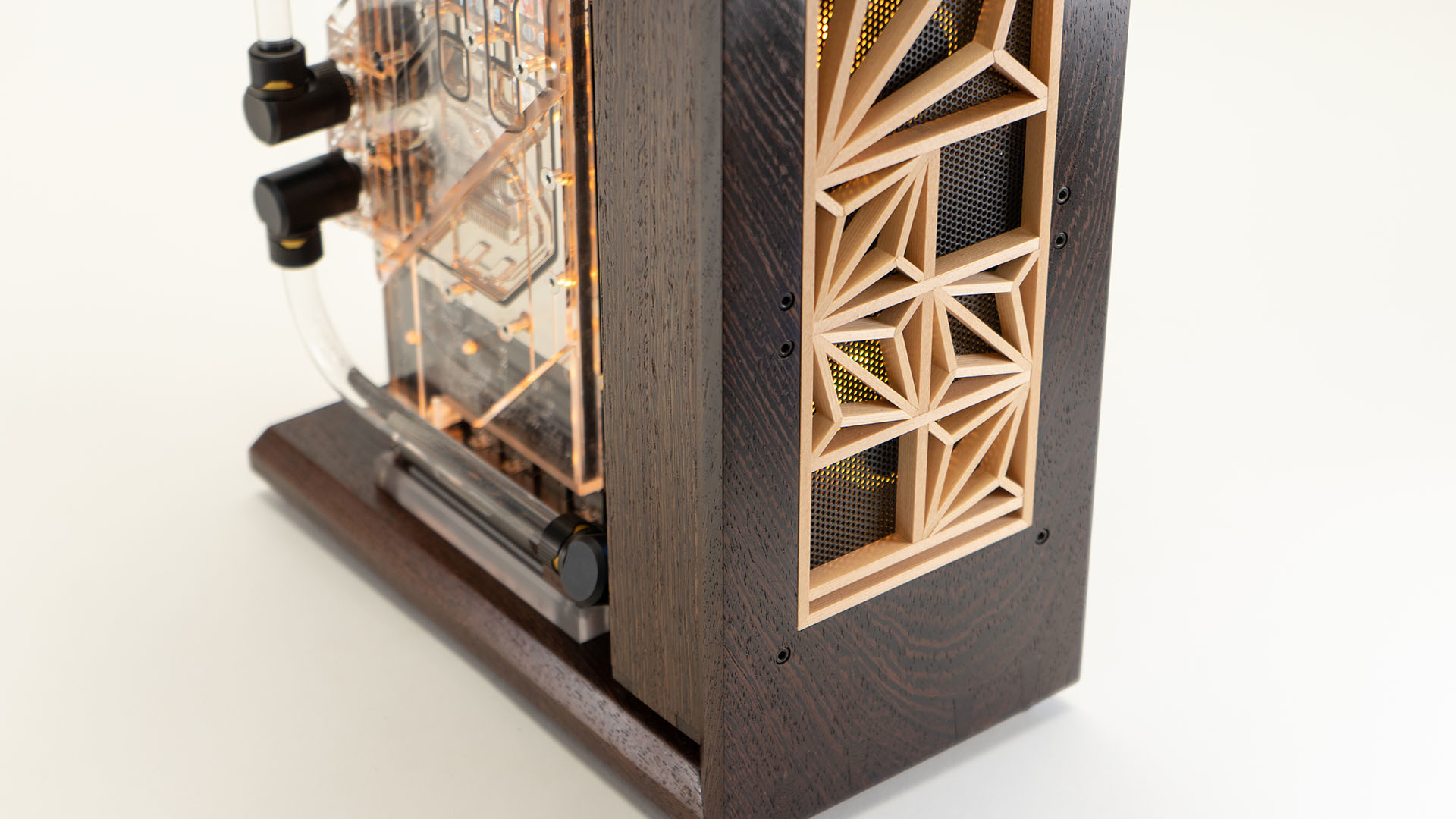

Nick: Ich wollte ein kompaktes, selbstgebautes Gehäuse mit klarem Aussehen und kleiner Stellfläche auf dem Schreibtisch herstellen. Was die Ästhetik angeht, wollte ich unbedingt meine Liebe zur japanischen Holzbearbeitung und zum japanischen Design mit den Fähigkeiten meiner neuen CNC-Maschine kombinieren. Ich wollte unbedingt integrieren Die japanische Kumiko-Holzbearbeitung im Design und die Holzauswahl basierten auf dieser Entscheidung.

Das Wengeholz, das ich für den Rest des Gehäuses verwendet habe, hat ein modernes Aussehen, das einen Kontrast zum hellen Kumiko-Holz bildet. Außerdem wollte ich, dass jeder Aspekt des Gehäuses einen Zweck erfüllt, um das Gehäuse und die Verkabelung so sauber wie möglich zu halten.

Ich habe den Namen „Ikigai“ zunächst gewählt, weil ich fand, dass er cool klingt, außerdem haben die meisten meiner Mods japanische Namen und mir gefiel, wie die Kanji (geschriebene Zeichen) aussahen. Der Hauptgrund war jedoch, dass der Begriff „ikigai“ bedeutet, einen Sinn im eigenen Leben zu finden, und in den Monaten, in denen ich an dieser Mod gearbeitet habe, habe ich hauptsächlich darüber nachgedacht und meine Zeit damit verbracht.

Wie sind Sie bei der Planung und Gestaltung dieses Gebäudes vorgegangen?

Ich bin nicht sehr gut im Skizzieren, aber ich habe ein paar grobe Skizzen angefertigt, bevor ich es in CAD übernommen habe. Der Cooler Master Case Mod-Wettbewerb, für den ich diesen Koffer gemacht habe, hat Größenbeschränkungen (unter 20 Liter), also musste ich wirklich alles in einen kleineren Umschlag quetschen.

Es stellte sich heraus, dass ich auch nicht besonders gut im Umgang mit CAD bin, also habe ich mehrere maßstabsgetreue Modelle des Gehäuses aus billigem Holz angefertigt, um zu sehen, wie alles im wirklichen Leben zusammenpassen würde. Das Gehäusedesign hat sich bei diesen Modellen stark verändert, da im wirklichen Leben nichts so zu laufen schien wie in CAD. Dieser Prozess hat mir auch bei der Arbeit am CNC-G-Code geholfen.

Erzählen Sie uns etwas über das Basis-Chassis. Welche Materialien haben Sie verwendet und wie haben Sie sie geschnitten und geformt?

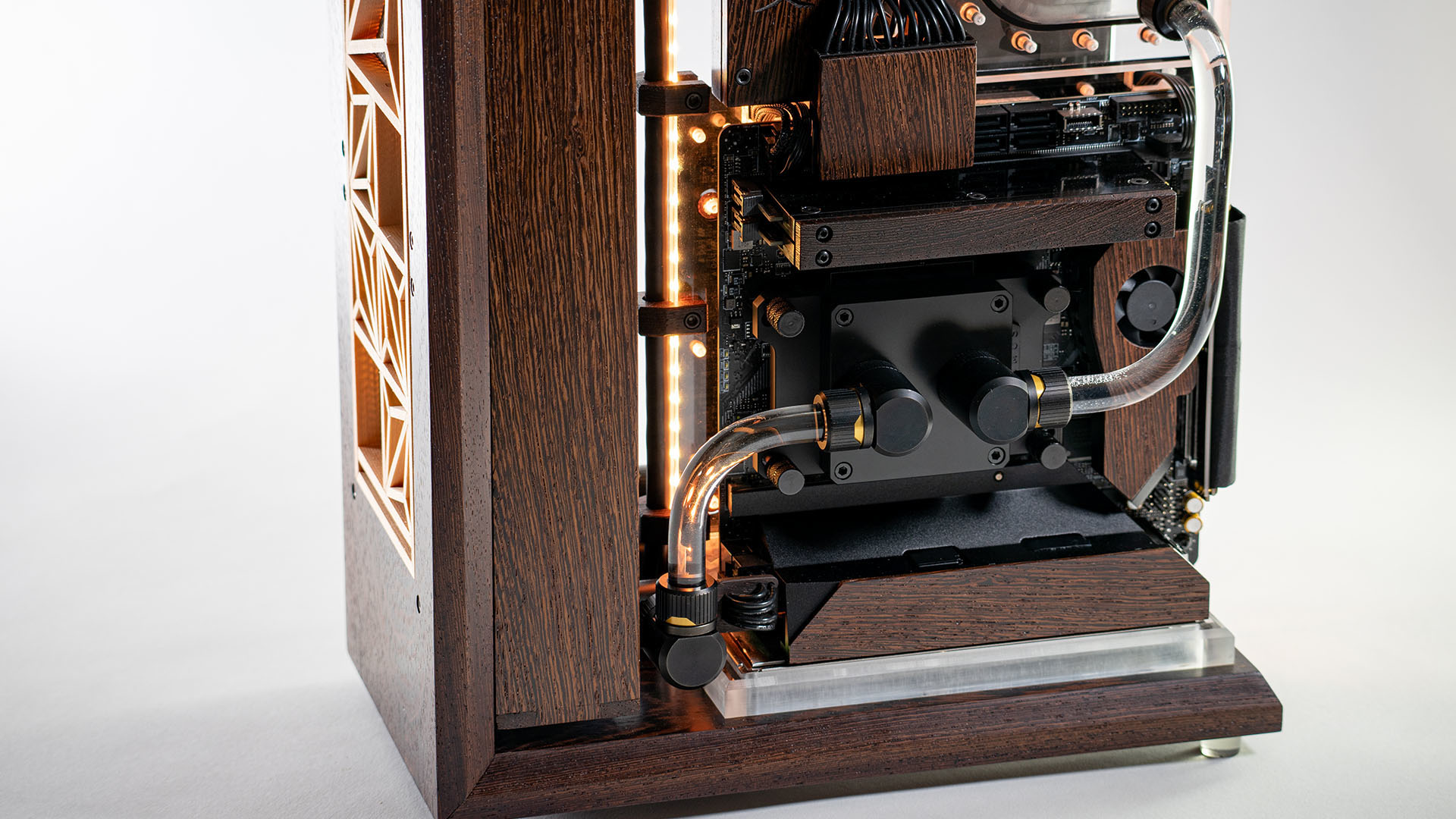

Das Gehäuse ist ein kompletter Selbstbau. Der größte Teil der Hardware ist in einem Sandwich-Layout angeordnet, wobei sich der Großteil der Verkabelung in der Mittelplatte des Gehäuses befindet. Das Zentrum besteht aus Acryl und enthält den Großteil der Verkabelung und Beleuchtung sowie eine eingebaute Verteilerplatte für das Wasserkühlsystem. Es hat lange gedauert, bis dieses Teil richtig war, da es aus vielen verschiedenen Teilen bestand und ich noch nie zuvor eine Verteilerplatte angefertigt hatte.

Ich habe mehrere Testversionen aus Holz angefertigt, die es mir ermöglichten, die Passgenauigkeit zu überprüfen, meine G-Code-Dateien zu überprüfen und den Prozess kennenzulernen, den ich zur Herstellung des Endprodukts verwenden würde. Die CNC-Fräse erledigt einen Großteil der Arbeit, aber es erfordert immer noch viel Übung, um etwaige Probleme, die bei der Herstellung der Platte auftreten könnten, vorherzusehen und die Reihenfolge der Arbeitsgänge zu optimieren.

Vom Layout her habe ich die I/O-Platte unten. Das liegt daran, dass ich mir für diesen Fall einen maßgeschneiderten Schreibtisch vorgestellt habe, der eine Platte auf der Schreibtischplatte haben wird, damit Kabel für ein sauberes Aussehen unter dem Schreibtisch verlegt werden können. Dies gab mir auch die Freiheit, die anderen Seiten des Gehäuses dekorativer zu gestalten und mit dem restlichen Gehäusedesign in Einklang zu bringen.

Das ist ein erstaunliches Detail vor dem Netz auf der Vorderseite. Wie haben Sie das Muster entworfen und das Holz in Form geschnitten?

Das Muster selbst ist ein traditionelles Kumiko-Design, das ich schon seit Jahren machen wollte, und dies schien eine großartige Gelegenheit zu sein, es zu verwenden. Es basiert auf einem Raster, daher wollte ich mit der Größe des „Blumen“-Teils des Musters spielen und zwei verschiedene Größen des Hauptelements verwenden. Ich habe den Entwurf im CAD erstellt, um sicherzustellen, dass die Proportionen stimmen, und sobald diese nah genug waren, habe ich das Holz auf verschiedene Stärken gefräst, um das Kumiko-Stück herzustellen.

Für das Holz habe ich Sitka-Fichte verwendet und es unbehandelt gelassen. Ich begann mit dem Hauptgitter und schnitt jedes Stück von Hand mit traditionellen Handwerkzeugen und -techniken zu. Nachdem das Hauptgitter fertig war, wandte ich mich dem Blumenteil zu und fertigte abgewinkelte Blöcke an, wobei ich einen Handhobel verwendete, um bei jedem Teil gleichmäßige Winkel zu erzielen. Von dort aus habe ich jedes Teil fertiggestellt und an seinen Platz gebracht, wobei ich nur ein paar Tropfen Kleber verwendet habe, um es zusammenzuhalten.

Es gibt so viele Holzdetails, die rund um die Stromanschlüsse, Kühlkörper usw. verstreut sind. Sind diese auch aus Holz?

Diese bestehen alle aus Holzresten, die für das Hauptgehäuse verwendet wurden. Ich wollte, dass jeder Aspekt bis ins kleinste Detail in das Gehäusedesign einfließt. Die meisten Teile habe ich mit meiner CNC-Maschine hergestellt, wobei ich normalerweise zuerst ein paar Teststücke anfertigte. Ich habe von jedem Stück CAD-Modelle erstellt, ein Teststück bearbeitet, überprüft, ob es funktioniert, und dann das endgültige Stück aus Wengeholz gefertigt. Es war zeitaufwändig, aber die Details helfen, alles zusammenzubringen.

Führen Sie uns durch den Wasserkühlungskreislauf – welche Teile haben Sie verwendet und wie hängt alles zusammen?

Ich habe die Distro-Platte verwendet, um den Loop so übersichtlich wie möglich zu halten, und weil ich nicht viel Platz zum Arbeiten hatte. Alles beginnt mit der Pumpe, die in der Verteilerplatte montiert ist und gleichzeitig als kleiner Vorratsbehälter dient. Anschließend geht es zum CPU-Wasserblock, dann zum Kühler, zurück zum GPU-Block und dann zurück zur Verteilerplatte und Pumpe.

Ich habe einen Alphacool-GPU-Block und -Kühler, EK-Anschlüsse und einen Optimus-CPU-Block verwendet. Es bedurfte einer Menge Nachbildungen, um alle Teile sauber zusammenzufügen und so wenig Biegungen und Passungen wie möglich zu vermeiden. Dies war auch meine erste Schleife mit Hartplastikrohren, daher erforderte es viel Übung, die richtigen Biegungen hinzubekommen.

Ich habe EK PETG-Schläuche mit einem Außendurchmesser von 12 mm verwendet. Für die Biegungen habe ich eine Heißluftpistole und ein paar kostengünstige Formen verwendet, den Schlauch mit einer PETG-Schlauchschere abgeschnitten und die Enden gleichmäßig und glatt geschliffen. Die richtigen Längen und Winkel zu finden, war größtenteils ein Prozess von Versuch und Irrtum. Ich habe wahrscheinlich so viel Schlauch weggeworfen, wie ich letztendlich verbraucht habe.

Wie haben Sie die Beleuchtung geplant?

Ich wollte bei diesem Build auf RGB verzichten, da ich mich nicht um die Verlegung aller RGB-Kabel kümmern wollte, aber da der GPU-Block Lichter haben sollte, beschloss ich, mehr hinzuzufügen. Die Lüfter, die ich von Cooler Master verwendet habe, haben auch Lichter und nur ein Kabel, sodass sie leicht zu verlegen waren.

Im Acryl hinter der Grafikkarte befindet sich ein RBG-Hub, an den alle Beleuchtungskabel angeschlossen werden, die zum Motherboard-Header führen. Ich war mir nicht sicher, ob die Beleuchtung der Distributionsplatte machbar ist, aber ich habe einen sehr coolen und kleinen Streifen RGB-Lichter von Alphacool verwendet und ihn in einen Schlitz in der Platte gesteckt, um ihn zu beleuchten. Das Schöne an der RGB-Beleuchtung ist, dass ich sie in jeder gewünschten Farbe gestalten kann – ich habe für die meisten Fotos nur Orange verwendet, da mir die Wärme gefiel, die sie dem Holz verleiht.

Die Kabelführung ist für einen Aufbau unter freiem Himmel makellos – wie haben Sie alle Kabel versteckt und so ordentlich verlegt?

Die Kabelführung war für mich eine große Sache, vor allem weil es wenig Platz gab, um überschüssige Kabel zu verstecken. Ich habe damit begonnen, so wenig Kabel wie möglich zu verwenden – es gibt nur zwei Kabel für die Lüfter und ihre RGB-Leuchten und nur zwei weitere RGB-Streifen. Die mit dem Cooler Master-Netzteil gelieferten Kabel waren bereits großartig und hatten keine Kabelummantelung, wodurch sie bereits dünn waren.

Ich habe das 24-polige ATX-Kabel verwendet, wie es aus der Verpackung kam, aber die restlichen Stromkabel habe ich mit 16-Gauge-Draht und maßgeschneiderten Kabelkämmen neu hergestellt. Ich habe etwas Platz neben dem Netzteil genutzt, um etwas Kabeldurchhang zu verbergen, aber da ich die Kabel auf die Länge zugeschnitten habe, ist nicht viel Platz. Den Rest der Kabel habe ich im Acrylteil hinter der Grafikkarte und neben der 24-Pin-Buchse des Motherboards im Bereich der Wenge-Abdeckplatte verstaut. Bei manchen Kabeln musste man kreativ löten, bis sie klein genug waren, um hineinzupassen, aber am Ende hat alles funktioniert.

Sind Sie auf Schwierigkeiten gestoßen?

Die schwierigsten Aspekte des Bauprozesses waren die Größenbeschränkungen und die Zeit, die ich für die Fertigstellung des Mods benötigte. Ich habe etwa zwei Monate lang fast jeden Tag, auch abends nach der Arbeit, daran gearbeitet, diesen Fall bis zum Wettbewerbsschluss fertigzustellen. Das hätte mich sehr belastet, wenn ich nicht so begeistert von dem Projekt gewesen wäre. Die Probleme mit der Größenbeschränkung waren größtenteils selbstverschuldet, aber ein zusätzlicher Zentimeter hier und da hätte mein Leben viel einfacher gemacht.

Ich hatte keine großen besonderen Schwierigkeiten – das Schwierigste war, den Kurs beizubehalten und jeden Tag am gleichen Projekt zu arbeiten, um den Fall rechtzeitig fertig zu bekommen. Die Planung in den frühen Phasen hat sich wirklich ausgezahlt, da Stresssituationen bei der Bauproduktion selbst vermieden wurden.

Wie lange hat der Bauprozess gedauert?

Vom Konzept bis zum fertigen Produkt dauerte es etwa vier Monate, aber ein großer Teil davon war Planungs- und Designzeit – die tatsächliche Produktionszeit war ziemlich schnell.

Sind Sie mit dem Endergebnis zufrieden oder wünschen Sie sich im Nachhinein, dass Sie einiges anders gemacht hätten?

Ich bin mit dem Ausgang dieses Falles sehr zufrieden. Angesichts der Zeit, die ich für die Planung und Gestaltung jedes einzelnen Teils bis ins kleinste Detail aufgewendet habe, war ich froh, dass sich auch das Gesamtbild des Gehäuses als stimmig herausstellte. Ich hatte weder eine Masterzeichnung noch eine Darstellung, wie das Gehäuse aussehen würde – es war größtenteils nur ein Entwurf in meinem Kopf, daher war es eine Erleichterung, als ich alles gut hinbekommen hatte.

Ich habe ein paar Änderungen vorgenommen, seit ich die Fotos gemacht habe. Ich habe die Radeon RX 5700-Karte auf eine GeForce RTX 3080 aufgerüstet, was dazu führte, dass eine neue Schleife für die GPU-Seite erstellt wurde und auch eine neue Verkabelung für diese Seite. Die neue Karte ist viel kleiner als die erste, sodass die Anpassung viel mehr Nacharbeit erforderte, als ich geplant hatte. Ich habe auch das 650-W-SX-Netzteil auf die 850-W-Version aufgerüstet, aber zum Glück verwenden sie die gleichen Kabel. Ich habe auch das Riser-Kabel verbessert, aber ansonsten ist der Aufbau immer noch so, wie ich ihn ursprünglich gemacht habe.

Ich würde jetzt nicht viel ändern, außer mehr als ein Reservoir für den Wasserkühlkreislauf zu schaffen. Es dauert eine ganze Weile, bis die Schleife gefüllt ist, und es wurde ein paar Mal chaotisch. Außerdem war der Ein-/Ausschalter ein nachträglicher Einfall und ich hätte ihn besser in das Design integrieren können.

Ikigai Kumiko Holz-PC-Spezifikationen

- CPU: AMD Ryzen 5 5600X

- GPU: MSI Radeon RX 5700

- Lagerung: 1 TB WD Black SN750 SSD

- Erinnerung: 32 GB G.Skill Ripjaws 3600 MHz

- Hauptplatine: MSI B550I Gaming Edge WLAN

- Netzteil: Cooler Master 650W SFX

- Kühlung: Alphacool GPU-Wasserblock und Kühler, Optimus CPU-Wasserblock, EKWB-Anschlüsse und -Schläuche, Cooler Master SF360R-Lüfter

Wir sind überwältigt von der Optik dieses Holz-Gaming-PCs und wir lieben die aufwendigen Holzdetails im Kumiko-Stil an der Vorderseite und an den Seiten – wir verneigen uns vor deinen Fähigkeiten im Holzhandwerk, Nick!

Dieser Beitrag erschien ursprünglich auf Custom PC, das seit über 20 Jahren erstaunliche Setups behandelt und jetzt Teil von PCGamesN ist. Nehmen Sie an unserem Fast teil Facebook-Gruppe mit 500.000 Mitgliedern um diesen Build zu besprechen.

Wenn Sie sich selbst für einen erfahrenen PC-Hersteller halten, ist das möglich Reichen Sie uns noch heute Ihren individuellen PC-Build ein um die Chance zu haben, in Zukunft auf PCGamesN vorgestellt zu werden.